Pseudoausschuss – Ursache und Wirkung

Keine Bildverarbeitung ohne Pseudoausschuss, also an sich gute Teile, welche als schlecht oder defekt aussortiert werden. Ein Effekt der vor allem bei der Oberflächenprüfung nicht zu vermeiden ist aber dennoch minimiert werden kann.

Die Ursache ist folgende:

Es gibt keine unendlich scharfe Entscheidung zwischen Gut und Schlecht. Hierfür sind verschiedene Einflussgrößen verantwortlich. Im Zweifel wird jedoch die Entscheidung getroffen, ein Teil als Ausschuss zu bewerten. Besser landet ein Gut-Teil in der Box für Ausschuss, als ein defektes Teil in der Gut-Box

Beispielhafte Einflussgrößen sind:

Verschmutzung ist einer der häufigsten Gründe für eine Fehlentscheidung hin zu Pseudoausschuss

Externe Einflüsse, z.B. Lichtreflexionen

Mechanische Einflüsse, z.B. Kratzer oder Schmutz auf der Glasplatte

Verschmutzung oder Verunreinigung als Ursache

Zwischen Herstellung und Prüfung können die Teile durch die Beförderung in Transportbehältern oder durch Teilchen in der Luft verunreinigt werden. Je länger der Zeitraum zwischen Herstellung und Prüfung ist, umso größer die Wahrscheinlichkeit der Verunreinigung.

Verunreinigungen können sein:

Schmutzpartikel aus der Luft

Kleine Fasern von Kleidung oder anderen Textilien

Restteile von der Entgratung

Verschmutzte Transportbehälter

Wasserflecken durch falsches Reinigen

Partielle Trennmittelrückstände auf der Oberfläche

Pseudoausschuss durch Verunreinigungen müssen entweder durch einen vorgeschalteten Waschvorgang vermindert oder der Transportweg muss so gestaltet werden, dass eine Verunreinigung über die Zeit verhindert wird, z.B. durch verschlossene Transportbehälter. Auch das Eindringen von Staub in die Prüfmaschine hat einen signifikanten Einfluss.

Als Option und Lösung ist die ASENTICS VARIO4 mit einer Airbox ausgestattet, die genau das verhindert.

Sind kleine, sich auf dem Prüfteil befindliche Schmutzpartikel kein Ausschlusskriterium, besteht grundsätzlich die Möglichkeit, durch eine Mustererkennung die Verunreinigung als solche zu erkennen und als zulässig zu bewerten.

Allerdings besteht als Folge das Risiko, dass eine reale Fehlstelle (z.B. ausgerissenes Material), die sich mit einer Verschmutzung (z.B. Staubpartikel) gefüllt hat, als zulässig bewertet wird. Ein realer Fehler wäre somit nicht erkannt worden.

Trash-Material und Beschädigungen als Ursache

Ein weiterer Grund für Pseudoausschuss sind untergemischte Reste von der Entgratung oder Reste von Angussteilen. Dieses Restmaterial kann über die Zuführung mitgefördert werden und liegt infolgedessen auf der Förderstrecke (Glastisch oder Förderband) und wird zusammen mit dem Prüfteil von der Bildverarbeitung erfasst. Dies führt zu einer Störung der Profilsuche oder wird als Restgrat empfunden.

Das gleiche gilt für Beschädigungen der Förderstrecke. Ein Kratzer auf der Glasplatte kann genauso zu einer Störung der Kantensuche führen.

Das eigentliche Gut-Teil wird als schlecht ausgeblasen und zum Pseudoausschuss. Zudem wäre die Ursache in den meisten Fällen nicht mehr erkennbar, da sich das anhaftende Material beim Ausblasen vom eigentlichen Prüfteil abgelöst hat.

Parametereinstellungen

Ein falsches Setup ist eine oft unverstandene Fehlerquelle, die zu einem erhöhten Pseudoausschuss führen kann. Maßgeblichen Einfluss haben die potentiell auftretenden Grauwertunterschiede. Gründe für Schwankungen sind:

Analoge Bauteile von Kameras, die kleine Drifts haben können. Somit variieren die Grauwerte geringfügig von Aufnahme zu Aufnahme

Die Leuchtstärke von Beleuchtungen leicht variieren kann

Im Prüfbetrieb die Teile nicht immer an der gleichen Stelle liegen. Auch kleinste Positionsvariationen bedeuten unterschiedliche Reflexionswinkel zur Kamera und somit leicht divergierende Lichtanteile

Fremdlicht

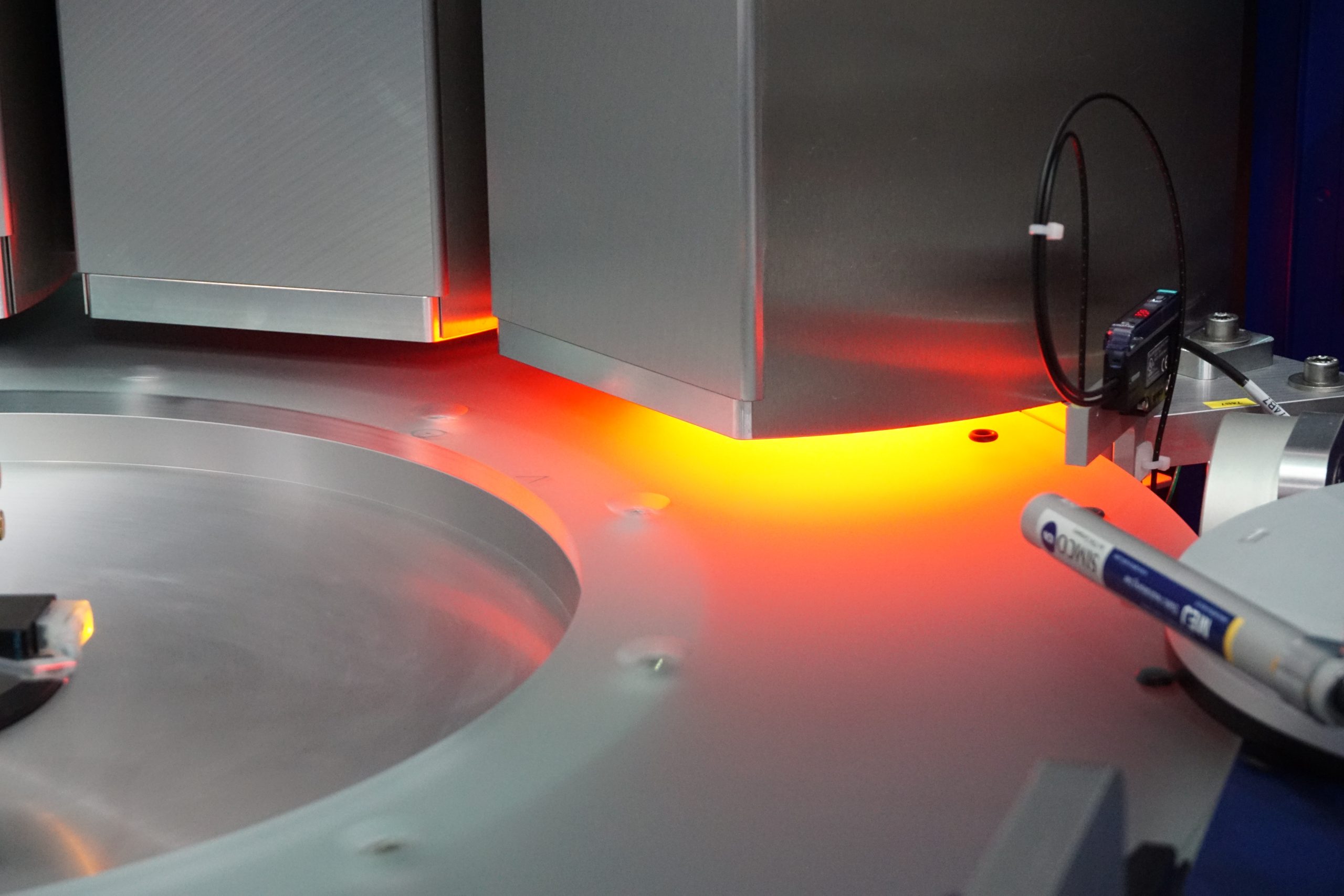

Zuletzt sollte die Prüfmaschine von Fremdlicht abgeschirmt sein, obgleich moderne LED-Beleuchtungen für eine hohe Unabhängigkeit von Fremdlicht sorgen, ist diese Einflussgröße nicht zu vernachlässigen. Denn was die Kamera an Lichtinformationen aufnimmt, ist die Summe der Reflexionen aller Lichtquellen.

Selbstverständlich die der eigenen Lichtquellen, aber auch aller Lichtquellen außerhalb der Prüfmaschine. Besonders signifikant ist jede Einstrahlung durch die Sonne. Die Lichtstärke der Sonne überstrahlt in der Regel alle Lichtquellen der Maschine.

Um das weitestgehend zu verhindern, werden die Asentics Optikmodule kurz über die Höhe des Prüfteils installiert, um den Einfluss von Fremdlichteinstrahlungen zu minimieren.

Ausführliche Beschreibungen über weitere Einflussgrößen finden sich in der Richtlinienreihe VDI/VDE/VDMA 2632

All diese Kriterien werden selbstverständlich beim Design eines ASENTICS-Prüfautomaten eingehend berücksichtigt und unterliegen einer stetigen Optimierung.